摘 要:火力发电近20年来节能技改发展迅速,已经有相当大部分的风机和水泵完成了节能改造工作。目前,我国煤电机组综合升级改造已步入“深水区”。本文主要介绍了森兰高压变频器在大型燃煤机组锅炉给水泵上的应用,为大功率锅炉给水泵变频节能改造提出了新思路。

关键词:大型燃煤机组 给水泵 高压变频器 节能改造

Abstract:In the past 20 years,Therapid development of energy saving renovation in thermal power generation. Aconsiderable part of the fans and pumps have been completed the transformationof energy saving work. At present,comprehensive upgrading of China's coal fired units has entered “profundal zone”. Applicationof SBH inverter in boiler feed pump of large coal fired units hasbeen introduced in this paper. Put forward new ideas for energy saving renovationof frequency conversion in boiler feed water pump.

Key words: Large coal fired units; Feed pump;High Voltage Inverter; Energy saving renovation

一、前言

2015年度,全国电力供需形势总体宽松。全社会用电量增速同比回落,三产用电量保持较快增长;工业用电量持续负增长,制造业用电量同比降幅扩大;高耗能行业用电量持续负增长,钢铁和有色行业用电量环比下降;核电、风电发电量增长显著,火电发电量连续13个月负增长;各类型发电设备利用小时均同比降低,利用小时降幅继续扩大;火电新增装机规模同比大幅上升。

“新电改”政策的逐步实施,导致电力行业的竞争日趋激烈,成本控制也成为了电力企业必须面对的问题。在大量的风机和水泵已经进行了变频节能改造的情况下,对液力耦合器调速的电动给水泵进行节能改造已经势在必行了。

部分发达国家把火电厂锅炉电动给水泵作为变频节能改造的主要对象。作为耗电大户:

l 给水泵功率大,能耗高。

l 节能潜力大。对于电动给水泵采用液耦调速的机组,变频改造后节电率通常在20%左右(跟发电负荷有直接联系)。

液耦调速作为改变转差率的调速方式,存在固定的滑差损耗,并且在变速条件下,液力耦合器的效率随转速的降低而降低,属于低效调速。而变频调速是不耗能的高效调速。近年来,随着高压变频技术成熟,完全取代了液耦调速用在需要调速的各种设备上。

锅炉电动给水泵变频调速改造是一个系统工程,改造复杂,难度大,其内容包括电动机的变频改造、液力耦合器改造、前置泵改造、润滑油系统改造、控制保护逻辑改造、土建安装和暖通等。

二、项目概况

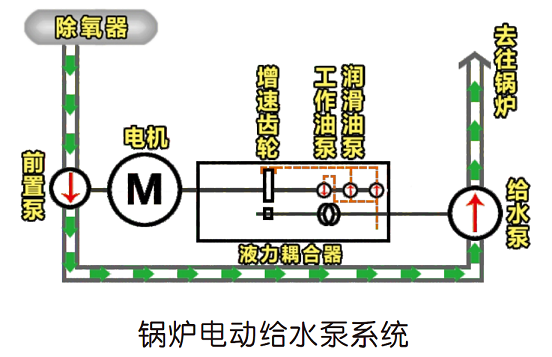

某电厂350MW大型燃煤发电机组配置如下:单台机组锅炉给水系统配备3台锅炉给水泵,采用2用1备运行方式。给水泵系统采用液力耦合器作为调速方式,其中给水泵采用郑州电力机械厂的300TSBII-JB型,液力耦合器为德国VOITH公司的R16K400M。前置泵为郑州电力机械厂生产的YnKn350/250J型水泵。系统整体示意图如下:

锅炉电动给水泵系统由前置泵、电动机、液力耦合器、给水泵组成。系统根据机组负荷变化,通过液力耦合器调节给水泵供水量的大小,以满足锅炉生产系统供水需求。

三、系统改造方案

森兰结合多年丰富的电厂应用经验,与用户进行了多次的现场交流与技术沟通,最终确认了一套最切合现场实际的改造解决方案:单个机组将两台运行泵改为变频驱动,剩余一台备用泵不做改动,仍采用液耦调速。

改造机械部分包括液力耦合器、前置泵的改造,电气部分包含电机侧以及DCS控制系统改造等内容,方案简介如下:

3.1变频器改造方案

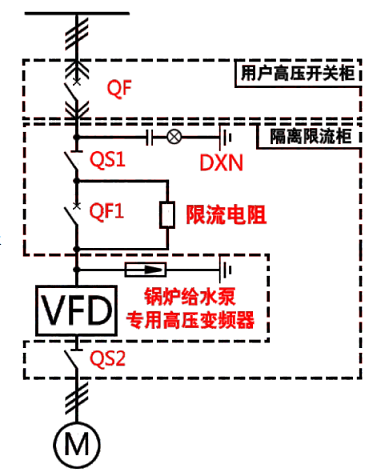

项目采用一拖一限流方案:

此方案为一拖一的典型方案,QS1、QS2为隔离开关。系统高压上电时,电流首先通过限流电阻对系统进行充电,当系统充电完毕后断路器QF1自动动作,切除限流电阻,系统正常上电,整个高压上电过程对系统无冲击,有效的提高了设备使用的稳定性及设备的使用寿命。

隔离柜作用:当变频器需要检修或维护(清扫积灰、检查电缆连接)时,将QS1、QS2断开,变频器与电气主回路之间产生明显的断点,确保工作人员的人身安全和设备的安全。

3.2机械改造方案

3.2.1前置泵改造:系统进行变频改造必须对前置泵的输出扬程是否满足给水泵的必需汽蚀余量要求进行校核,以确定前置泵的改造方案。

前置泵改造通常有两种方案:

l 保留原有运行方式,前置泵不做改动。该方案改造后前置泵变速运行,工程施工量小,无需新增驱动电机,节能量较增加驱动电机的方案更大。

l 增加驱动电机,将前置泵从主电机脱开,改为定速泵。该方案改造后前置泵定速运行,泵体由新增的定速电机驱动。由于转速不下降,给水泵不会出现汽蚀。

根据现场数据采集统计,并仔细研究分析现场采集到的给水系统运行数据,最终确定前置泵无需进行改造,变频驱动依旧就能够满足变频改造后现有各个工况情况下的运行需要,不会出现汽蚀现象。为用户节约了一大部分的成本投入并最大可能的不对原有成熟设计进行变更,减少改造风险。

3.2.2液力耦合器改造通常有三种思路,改造时应根据现场实际情况确定具体方案。

l 保留液耦的调速功能,增加外置辅助油泵,保证系统变频改造后润滑油压正常。由于液耦存在固定滑差损耗,因此本方案无法达到最大节能量。

l 保留液力耦合器的增速功能,取消液力耦合器的调速功能。该方案消除了液耦系统的固定滑差损耗,节能量较方案一高,但改造难度大,周期较长。

l 拆除液力耦合器,定制增速齿轮箱。增速齿轮箱在外型上与原液耦保持一致,其主要作用是增加转速。该方案特别适合新建项目和现场液耦不方便拆除改装的场合。

针对液耦调速的弊端,将液耦调速功能取消,改为增速箱连接,消除了液耦本身的滑差损耗,系统节电率得到保证。改造包括液耦本体的改造以及润滑油路的改造,最终在确保电机、给水泵的稳定运行的前提下,最大化的挖掘节能潜力。

3.3 控制系统改造方案

结合原有控制特点,变频器控制系统采用专用控制器,同时针对锅炉各项调节状态分析可能存在的风险,与原系统完美对接,使用逻辑策略来规避各项可能出现的突发状况,最终将系统风险控制到最低,现场经过多项试验最终保证了整个系统的稳定可靠。

四、改造效果

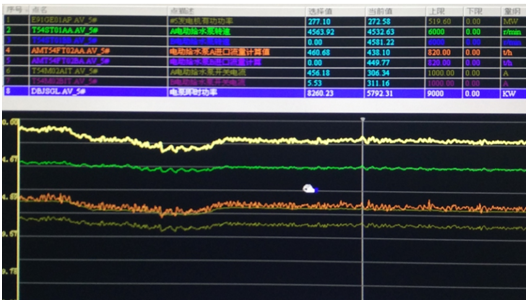

1、项目正式投入运行后,在280兆瓦负荷时电泵耗用功率由8260千瓦降低到5792千瓦,节电率高达29%,降低了1个百分点的厂用电率,节能效果显著。

2、对现场的控制以及可靠性方面做了大量的试验,最终证明改造后系统仍可保持原有的备用方式并不影响给水系统的可靠性,并未引发可能存在的改造风险,项目实施圆满结束。

改造现场:

五、总结

大功率锅炉给水泵的突破性改造,标志着大型火力发电机组变频节能改造新的高度,其显著的节能效果,稳定可靠的产品性能,完美的解决方案,是改造成功实施的原动力,为国内电力企业节能降耗提供了新的思路,森兰也再次证实了作为国产变频领军企业的雄厚技术实力。